Qu'est-ce que l'industrie 4.0 et comment la mettre en place ?

L’industrie 4.0 représente la quatrième révolution industrielle qui transforme radicalement les méthodes de production. Cette révolution numérique bouleverse les modèles économiques traditionnels et offre des opportunités sans précédent pour les entreprises qui savent s’adapter. Dans cet article, nous explorerons les origines de cette révolution, son importance pour les entreprises françaises et comment la mettre en œuvre efficacement dans votre organisation dans une logique d’excellence opérationnelle.

Quelle est l’origine de l’industrie 4.0 et les 4 révolutions industrielles ?

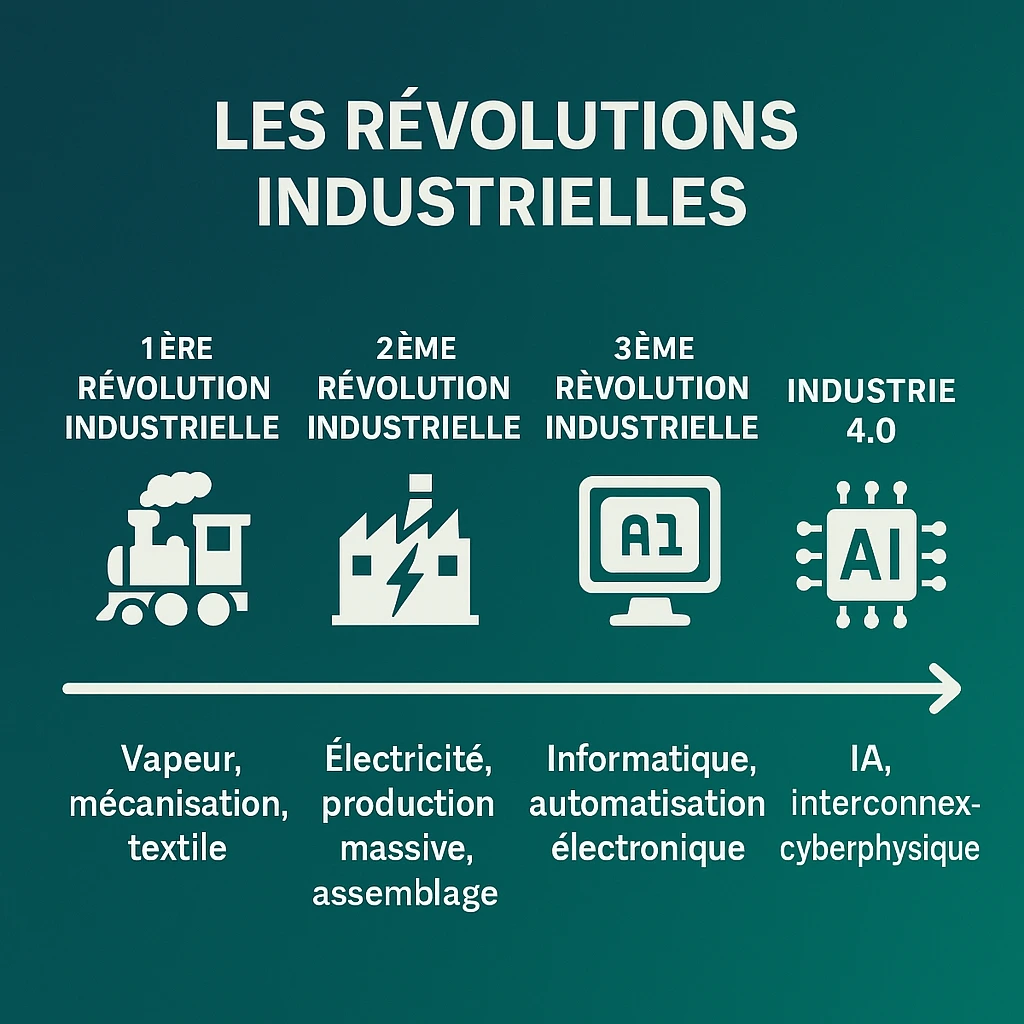

Les 4 révolutions industrielles

Les 4 révolutions industrielles

Comprendre les 4 révolutions industrielles est essentiel pour saisir l’importance des changements actuels. L’histoire industrielle a connu plusieurs phases de transformation majeures :

La première révolution industrielle (fin du 18ème siècle) a introduit la mécanisation grâce à l’énergie hydraulique et à vapeur. Elle a permis le passage d’une production artisanale à une production mécanisée.

La deuxième révolution industrielle (fin du 19ème siècle) a vu l’émergence de l’électricité et des chaînes de montage, permettant la production de masse standardisée.

La troisième révolution industrielle (années 1970) a marqué l’arrivée de l’électronique, de l’informatique et de l’automatisation partielle des processus de fabrication.

L’industrie 4.0, terme apparu en Allemagne en 2011 lors de la foire de Hanovre, désigne la quatrième révolution industrielle. Elle se caractérise par la fusion du monde physique et numérique à travers des systèmes cyber-physiques. Une usine 4.0 définition simple serait un environnement de production où les machines communiquent entre elles, prennent des décisions autonomes et s’adaptent en temps réel.

Le développement de l’industrie 4.0 France est soutenu par de nombreuses initiatives gouvernementales, notamment le plan France 2030 qui alloue 1,2 milliard d’euros pour accélérer la transformation numérique des entreprises françaises. Selon les dernières statistiques, la France compte désormais plus de 600 startups spécialisées dans l’intelligence artificielle et 244 millions d’objets connectés, témoignant de cette dynamique.

L’importance de l’industrie 4.0 pour les entreprises

L’industrie 4.0 représente un vrai tournant

L’industrie 4.0 représente un vrai tournant

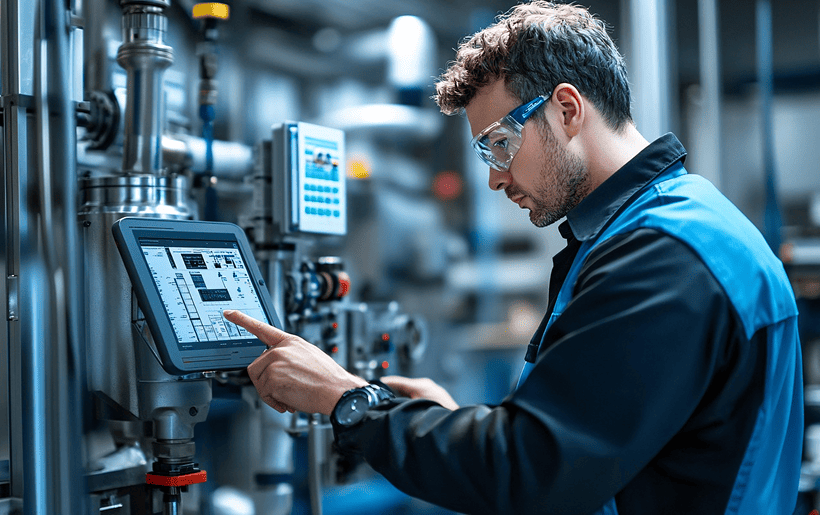

Pour rester compétitives, les entreprises françaises doivent adopter les principes de l’industrie 4.0 dans leur stratégie. Cette révolution offre de nombreux avantages concrets qui justifient les investissements nécessaires.

Amélioration de l’efficacité opérationnelle et efficacité énergétique

L’intégration des technologies numériques permet d’optimiser considérablement les processus de production. Grâce à l’automatisation usine intelligente, la productivité peut augmenter jusqu’à 30%, comme l’a démontré L’Oréal dans ses usines françaises. Les capteurs intelligents et l’Internet des objets (IoT) permettent de surveiller en temps réel les performances des équipements et d’identifier rapidement les goulots d’étranglement.

L’efficacité énergétique industrie devient également un enjeu majeur. Les systèmes intelligents permettent de réduire la consommation d’énergie en optimisant l’utilisation des ressources. Par exemple, les capteurs IoT peuvent ajuster automatiquement la consommation électrique des machines en fonction de la charge de travail, réduisant ainsi l’empreinte carbone et les coûts énergétiques.

Réduction des coûts et des gaspillages grâce au big data industrie

Le big data industrie transforme la manière dont les entreprises analysent leurs opérations. En collectant et analysant d’énormes volumes de données, les entreprises peuvent identifier les inefficacités et réduire les gaspillages. Selon les études récentes, les entreprises ayant adopté ces technologies ont constaté une réduction des coûts de production de 15% en moyenne.

L’intelligence artificielle production permet d’anticiper les pannes et d’optimiser la maintenance. La maintenance prédictive, basée sur l’analyse des données en temps réel, permet de remplacer les pièces juste avant qu’elles ne tombent en panne, évitant ainsi les arrêts de production coûteux. Renault a ainsi pu réduire significativement ses coûts de maintenance tout en augmentant la disponibilité de ses équipements.

Personnalisation de la production à grande échelle

L’industrie 4.0 combine les technologies numériques et physiques pour créer des usines intelligentes capables de personnaliser les produits tout en maintenant l’efficacité de la production de masse. Cette personnalisation production répond aux attentes croissantes des consommateurs qui souhaitent des produits adaptés à leurs besoins spécifiques.

La fabrication additive (impression 3D) joue un rôle clé dans cette personnalisation. Elle permet de produire des pièces complexes et personnalisées sans augmenter significativement les coûts. Les systèmes de production flexibles peuvent rapidement s’adapter pour fabriquer différentes variantes d’un produit, parfois même au sein d’une même série de production.

Optimisation de la chaîne d’approvisionnement connectée

La chaîne d’approvisionnement connectée représente un avantage concurrentiel majeur. Grâce à l’IoT industrie 4.0, les entreprises peuvent suivre leurs produits et matières premières tout au long de la chaîne logistique, de la production à la livraison. Cette visibilité accrue permet d’anticiper les problèmes et d’optimiser les stocks.

Michelin a révolutionné sa logistique en implémentant des solutions IoT pour suivre ses pneumatiques. Cette approche a permis non seulement d’optimiser les niveaux de stock mais aussi d’améliorer la traçabilité des produits et de réduire les délais de livraison. La transparence accrue de la chaîne d’approvisionnement permet également de mieux répondre aux exigences réglementaires et aux attentes des clients en matière de responsabilité sociale et environnementale.

Comment mettre en œuvre l’industrie 4.0 technologies dans votre entreprise ?

L’adoption des industrie 4.0 technologies nécessite une approche structurée et progressive. Voici les étapes clés pour réussir cette transformation numérique.

Évaluation des besoins et des capacités existantes pour la transformation numérique industrielle

La première étape consiste à réaliser un diagnostic approfondi de votre organisation. Identifiez vos forces, faiblesses, opportunités et menaces dans le contexte de la transformation numérique industrielle. Cette évaluation doit couvrir plusieurs dimensions :

- L’infrastructure technique existante et sa capacité à intégrer de nouvelles technologies

- Les compétences numériques de vos équipes

- Les processus actuels et leur potentiel d’optimisation

- La maturité numérique globale de votre entreprise

Selon les données récentes, 66% des entreprises françaises ont entamé leur transformation numérique, avec une progression de 8% par an. Cependant, le niveau de maturité varie considérablement selon les secteurs et la taille des entreprises. Les PME, qui représentent 45% du tissu industriel français, sont souvent moins avancées que les grandes entreprises dans cette transformation.

Sélection des technologies appropriées pour l’iot industrie 4.0

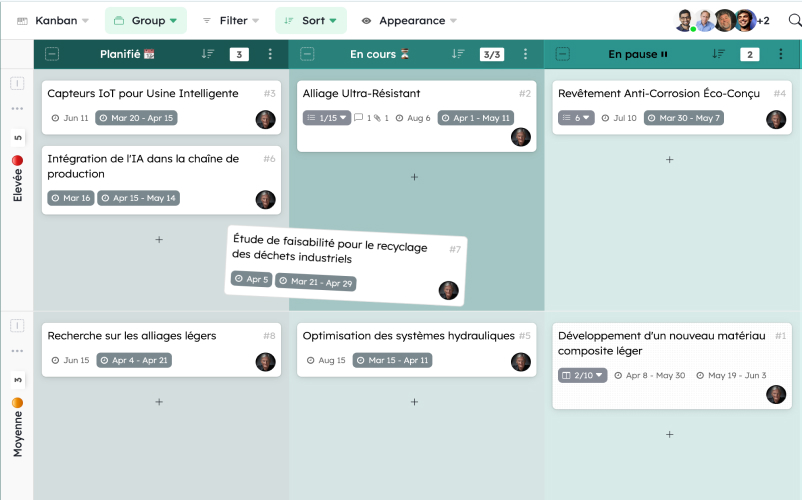

Par exemple, un modèle de tableau Kanban est un bon début, à récupérer en cliquant sur la photo 👇

Sélectionner les bonnes industrie 4.0 technologies est crucial pour une transformation numérique réussie. Il ne s’agit pas d’adopter toutes les technologies disponibles, mais de choisir celles qui répondent le mieux à vos besoins spécifiques et qui offrent le meilleur retour sur investissement.

L’IoT industrie 4.0 permet de collecter des données en temps réel sur l’ensemble de la chaîne de production. Ces capteurs intelligents peuvent surveiller la température, la pression, la vibration et d’autres paramètres critiques des machines. Le cloud computing offre la puissance de calcul nécessaire pour traiter ces données, tandis que l’intelligence artificielle et le machine learning permettent d’en extraire des insights actionnables.

La cybersécurité doit être une préoccupation centrale dans votre stratégie. Avec la multiplication des appareils connectés, les risques de cyberattaques augmentent considérablement. Mettez en place des protocoles de sécurité robustes pour protéger vos données et vos systèmes.

Formation industrie 4.0 et accompagnement des équipes

La formation industrie 4.0 devient indispensable pour préparer les équipes aux nouvelles technologies. La résistance au changement est l’un des principaux obstacles à la transformation numérique. Pour la surmonter, il est essentiel d’impliquer les collaborateurs dès le début du projet et de les former aux nouvelles compétences requises.

Développez un plan de formation complet qui couvre à la fois les aspects techniques et les compétences transversales comme la pensée analytique, la résolution de problèmes complexes et la collaboration. Les programmes gouvernementaux et les partenariats avec des écoles spécialisées peuvent vous aider à mettre en place ces formations.

La communication est également cruciale. Expliquez clairement les objectifs de la transformation, les bénéfices attendus et l’impact sur les rôles et responsabilités de chacun. Célébrez les succès précoces pour maintenir la motivation et l’engagement des équipes.

Suivi et ajustement des processus avec la maintenance prédictive industrie

La mise en œuvre de l’industrie 4.0 n’est pas un projet ponctuel mais un processus continu d’amélioration. Établissez des indicateurs de performance clairs pour mesurer les progrès et identifier les axes d’amélioration. Ces indicateurs peuvent inclure la productivité, la qualité, les délais de livraison ou encore le retour sur investissement des technologies déployées.

La maintenance prédictive industrie joue un rôle crucial dans cette phase. En analysant les données collectées par les capteurs, vous pouvez anticiper les problèmes avant qu’ils ne surviennent et optimiser les interventions de maintenance. Cette approche proactive permet de réduire les temps d’arrêt et d’augmenter la durée de vie des équipements.

Restez à l’affût des nouvelles technologies et des bonnes pratiques. L’industrie 4.0 évolue rapidement, et il est important de rester informé des dernières innovations pour maintenir votre avantage concurrentiel.

Conclusion : préparer l’avenir avec l’industrie 4.0

L’industrie 4.0 n’est plus une option mais une nécessité pour les entreprises qui souhaitent rester compétitives dans un marché mondial en constante évolution. Les technologies numériques transforment radicalement la manière dont les produits sont conçus, fabriqués et livrés, offrant des opportunités sans précédent d’amélioration de l’efficacité, de réduction des coûts et d’innovation.

La France, avec son plan ambitieux France 2030 et son écosystème dynamique de startups industrielles, est bien positionnée pour tirer parti de cette révolution. Les entreprises qui sauront adopter ces technologies et transformer leur culture organisationnelle seront les leaders de demain.

Pour commencer votre parcours vers l’industrie 4.0, nous vous recommandons de :

- Réaliser un diagnostic de maturité numérique pour identifier vos priorités

- Développer une feuille de route claire avec des objectifs à court, moyen et long terme

- Investir dans la formation de vos équipes et la gestion du changement

- Commencer par des projets pilotes pour démontrer la valeur et gagner en expérience

N’attendez pas que vos concurrents prennent l’avantage. L’industrie 4.0 est là, et c’est maintenant qu’il faut agir.

Pour aller plus loin

3 possibilités s'offrent à vous si ce sujet vous intéresse :

-

1

Testez gratuitement Kantree ici, vous ne perdez rien, c’est gratuit !

-

2

Si vous souhaitez en apprendre plus sur comment Kantree peut s’adapter à vos défis, explorez les différents cas d’usage ici.

-

3

Vous voulez rejoindre les +1500 professionnels recevant nos conseils et actus sur la digitalisation, la collaboration, la productivité ? Inscrivez-vous à notre newsletter juste ici.

Si cet article vous a été utile, pensez à le partager. Vous pouvez le faire facilement ci-dessous.